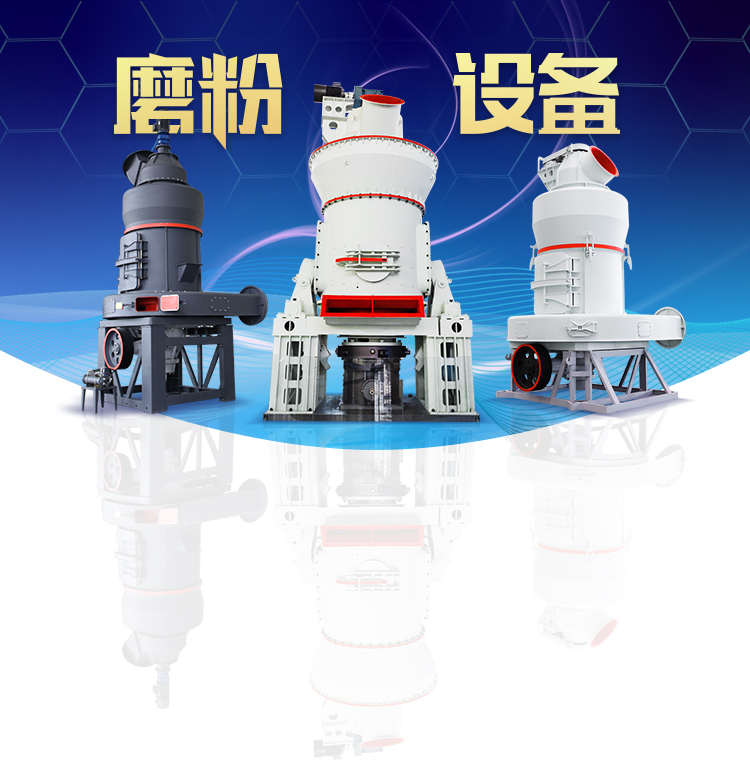

细粉加工设备(20-400目)

我公司自主研发的MTW欧版磨、LM立式磨等细粉加工设备,拥有多项国家专利,能够将石灰石、方解石、碳酸钙、重晶石、石膏、膨润土等物料研磨至20-400目,是您在电厂脱硫、煤粉制备、重钙加工等工业制粉领域的得力助手。

超细粉加工设备(400-3250目)

LUM超细立磨、MW环辊微粉磨吸收现代工业磨粉技术,专注于400-3250目范围内超细粉磨加工,细度可调可控,突破超细粉加工产能瓶颈,是超细粉加工领域粉磨装备的良好选择。

粗粉加工设备(0-3MM)

兼具磨粉机和破碎机性能优势,产量高、破碎比大、成品率高,在粗粉加工方面成绩斐然。

超溥零件磨销

.jpg)

高精度金属超薄板零件加工工艺的制作方法 X技术网

2019年3月20日 为了解决背景技术中存在的高精度金属超薄板零件磨削后变形和精度稳定性差的问题,本发明提供了一种高效且可在较大面积上保证薄板尺寸及形位精度的高精度金属超薄板 证零件高精度面形及平行差要求,解决了超薄+变形零件在长期加工中出现的合格率低+返工率 高现象;该方法在保证零件精度的同时,大大提高了生产效率,降低了成本,适用于批量加工;增厚 光胶法控制超薄 变形平面零件 的加工工艺研究本发明涉及一种高平面度金属超薄板的加工方法,属于磨粒加工领域。 背景技术: 目前,金属超薄板类零件的应用范围非常广泛,其尺寸精度和形位精度往往对于零件使用性能有很大的影响 一种高平面度金属超薄板的加工方法与流程 X技术网4 天之前 与传统的车削和磨削方法不同,超精研磨加工需要刀具和工件进行全面接触。 通过将工件旋转和刀具振荡相结合,磨料(砂带、油石或杯形砂轮)的每一颗粒会沿着一条正弦曲线运 Supfina 超精研磨技术

.jpg)

光学元件超精密磨抛加工技术研究与装备开发 OE Journal

2023年5月6日 在线测量硅片厚度、在线测量磨削力等功能,磨削 Φ300 mm硅片的TTV值≤4 μm,表面粗糙度Ra≤ 14 nm,亚表面损伤深度≤025 μm,实现了高效低损 伤超精密磨削[9]。 4 天之前 超薄圆环零件是一种特殊的弹簧钢,材料硬度高、韧性大,磨削性差,毛坯状态时变形严重,平行度不好。 设计要求加工尺寸及行位精度要达到0003mm。超薄圆环零件的双端面磨削工艺国际金属加工网本发明属于机械加工领域,涉及一种高精度金属超薄板零件加工工艺,包括以下步骤:1)对待加工的高精度金属超薄板零件进行粗加工;2)在完成粗加工后,对待加工的高精度金属超薄板零件进行热 高精度金属超薄板零件加工工艺 百度学术2020年9月11日 超薄光学零件平行度控制的主要难点在于双面研磨抛光时,零件与游星轮厚度过小,容易引起游星轮的撕裂及零件窜出;平面度控制的主要难点在于,双面研磨抛光技术没有 一种高精度超薄光学零件增厚光胶对称减薄加工方法与流程

.jpg)

光学元件超精密磨抛加工技术研究与装备开发 OE

2022年5月25日 本文主要介绍了厦门大学精密工程实验室在光学超精密加工技术与装备方面的研究进展,围绕大口径光学非球面元件的磨削与抛光加工,阐述课题组研发的加工工艺、磨削与抛光装备、装备监控与控制软件以及相关单元技术。2018年11月1日 超精密加工主要有超精密切削、超精密磨削以及抛光加工,其加工精度可以 达到亚微米量级的形状精度和纳米量级的表面粗糙度。 特别是使用精密的天然单超精密加工技术讲义 USTC2021年10月4日 1非球面光学零件的延性方式磨削技术 1.1延性方式磨削技术 最近,短波长光学,特别是 x射线光学领域中的研究活动表明, x射线领域的光学元件多采用非球面,并要求零件的形状精度达到纳米级,表面粗糙度达到埃级, 非球面光学零件的超精密磨削技术 知乎2022年1月11日 半球谐振子作为半球谐振陀螺的核心部件,其加工精度和表面质量直接影响半球谐振陀螺的工作精度和使用寿命。为解决半球谐振子加工难题,提高半球谐振陀螺的性能,从半球谐振子的结构特征出发,对谐振子加工过程中 半球谐振子曲面加工干涉分析及其超精密磨削工艺

.jpg)

非球面零件超精密加工技术 知乎

2022年4月14日 31非球面零件超精磨削 装置 英国 Rank Pneumo公司1988年开发了改进型的 ASG2500、 ASG2500T、Nanoform300机床,这些机床不仅能够进切削加工,而且也可以用金刚石砂轮进行磨削,能加工直径为300mm的非球面金属反射镜,加工工件的形状精度为0 2019年8月15日 磨削、超精研加工(简称“磨超加工”) 往往是机械产品的终极加工环节,其机械加工的好坏直接影响到产品的质量和性能。作为机械工业基础件之一轴承的生产中,套圈的磨超加工是决定套圈零件乃至整个轴承精度的主要环节,其中滚动表面的磨 超精机新技术|轴承套圈磨削和超精加工解决方案 驭准精密 2019年3月20日 4)对待加工的高精度金属超薄板零件进行半精磨加工;其具体实现方式是:按步骤3)的磨削方式继续将待加工的高精度金属超薄板零件翻面磨削直至待加工的高精度金属超薄板零件厚度两面存有02~025mm余量,使待加工的高精度金属超薄板零件在自然状态下高精度金属超薄板零件加工工艺的制作方法 X技术网精密和超精密磨削机理关键词超精密 磨削 原理 发展精密加工是指在一定发展时期中,加工精度和表面质量相对于一般加工能够达到较高程度的加工工艺,当前是指被加工零件的加工尺寸精度为1~01μm、Ra为02~001μm的加工技术;超精密加工是指加工精度和精密和超精密磨削机理百度文库

砂轮在磨削过程中常见问题及解决方案 Funik

2020年6月4日 不同的磨削方式在应用过程中会产生不同的磨削缺陷,而对磨削缺陷影响最大的因素为砂轮,本文详细描写了具体的砂轮因素引起的缺陷及相对应的修整方法,具体如下表所示。 表1砂轮在磨削过程中常见问题及解决方案2023年3月13日 精密磨削可保持加工零件的严格公差和精确尺寸,以及光滑的表面光洁度——类型、优点等。 精密研磨 当今世界,对具有严格公差和精确尺寸的零件的需求不断增加。 在这种制造过程中,几乎没有误差的空间,任何微小的尺寸变化都可能导致此类制造零件的浪费。精密磨削综合指南 ProleanTech2020年12月4日 超精密加工工艺:加工工艺是影响加工精度的一个重要因素。磨削 工艺包括如砂轮种类选择、磨削方式选择、磨削加工流程安排、加工过程参数确定、工件工装及测量方案、加工误差补偿技术等方面。5 超高精度检测技术:检测一方面是应用在 超精密磨削技术及其应用 知乎2024年10月12日 定位轴:主要用于回转类零件、轴类零件的定心,心轴数量一般就是1个。定位轴多用于车、铣、磨、齿轮加工等机床上加工套筒类和空心盘类工件的定位。 二、定位销与定位轴的结构特点定位销与定位轴的区别是什么? 上隆自动化零件商城

.jpg)

中间轴磨外圆圆度超差原因分析及解决方案 成功案例 AI汽车网

2016年7月19日 零件外圆在磨削 加工过程中产生了圆度超差,原因在于砂轮和被加工工件间产生了相对运动。在此,对可能的原因进行分析。 1机床及其相关辅具问题 机床及其相关夹辅具问题包括顶尖在主轴和尾座套筒锥孔内贴合不紧密,磨削工件时发生晃动 2020年10月17日 1、什么是磨削加工?试举出几种磨削加工形式。答:磨削加工是借助磨具的切削作用,除去工件表面的多余层,使工件表面质量达到预定要求的加工方法。常见的磨削加工形式通常有:外圆磨削、内圆磨削、无心磨削、螺 关于磨削加工,最重要的20个重点问题答疑 知乎2015年8月6日 摘要: 针对超薄光学元件在加工过程中因重力和磨头产生应力形变的特点,提出了一种高效、先进的超薄光学元件综合加工方法。 该方法综合运用了精密铣磨、精密抛光、离子束修形等先进技术进行面形控制。在铣磨阶段采用受力分析和误差补偿的方法降低了元件变形引入的面形误差;在抛光阶段通过 超薄光学元件精密加工关键技术2023年12月14日 占地面积小、自动化程度高等优点。特别是,卧式磨床具有不具有大型工件的优点。是磨削大直径薄壁零件 的最佳选择。五、磨削液及冷却方式 为降低切削热,切削液可采用无油、无亚硝酸纳的LPG1高效磨削冷却液。该冷却液是以高效极压润滑剂 大直径薄壁零件的磨削工艺 腾讯云

.jpg)

外圆磨床磨削圆跳动超差的原因分析及维修研究 豆丁网

2022年8月14日 Keys:外圆磨床;磨削圆跳动超差故障;原因分析;维修策略现今,数控外圆磨床在汽车发动机及其它行业中有着很高的利用率,其虽然可以很好地确保零件磨削加工质量,但是在运行使用过程中仍存有一定的缺陷和不足,尤其是在磨削期间,很容易出现圆跳动超2018年12月13日 权利要求书 1 一种超薄型垫片类零件的平面磨削加工装置,其特征在于:包括压板条和底座板,压板条有两块,压板条底部有凹槽,该凹槽的深度和宽度与底座板尺寸匹配,压板条左右两边各一块把底座板压贴在平面磨床的工作台上,底座板的厚度与所要加工零件的厚度匹配,底座板开有若干与所 一种超薄型垫片类零件的平面磨削加工装置及其使用加工方法pdf2013年9月2日 超薄套筒类零件内孔磨削工艺超薄套筒类零件内孔磨削工艺李志栋,赵晓云,潘西侠(中航工业飞机起落架有限责任公司燎原分公司,陕西城固)摘要:薄壁件产品是机械制造行业常见的零件,该类零件在航空飞机起落架主要承力件及附件上经常使用,且随着航空科技的发展和新型材料的出现,在保证性能的 [doc] 超薄套筒类零件内孔磨削工艺 豆丁网2023年6月23日 一种钨合金复杂曲面零件的超精密磨削工艺pdf,本发明提供一种钨合金复杂曲面零件的超精密磨削工艺。本发明针对大口径高强硬度的钨合金复杂曲面的高精度加工难题,采用以粗磨—半精磨—超精密磨削工序的成套工艺流程,通过在位检测等方法实现钨合金复杂曲面的高精度高完整性的高效加工。一种钨合金复杂曲面零件的超精密磨削工艺pdf原创力文档

.jpg)

超薄切割片的加工变形研究现状

2021年9月2日 超薄切割片在工作中极易出现径向加工变形。从应力和变形的理论分析、有限元模拟分析和试验研究等方面,对超薄切割片的加工变形研究现状进行总结。此外,分析研究中存在的问题,介绍具有相似结构的砂轮和圆锯片的相关研究成果。结果发现:切割片转速对超薄切割片变形影响的研究比较系统 2021年10月9日 3非球面零件超精密磨削 加工技术 31非球面零件超精磨削装置 英国Rank Pneumo公司1988年开发了改进型的ASG2500、ASG2500T、Nanoform300机床,这些机床不仅能够进切削加工,而且也可以用金刚石砂 精密玻璃非球面零件超精密加工技术 知乎2015年9月26日 磨削温度高、磨削力大、砂轮易粘附、磨削表面质量难以控制是现阶段普遍存在的现象,由此导致的磨削效率低、工具寿命短、质量稳定性差已成为航空发动机零件高效精密磨削加工所面临的共丁文锋南京航空航天大学机电学院教授、博士生导师。航空发动机零件高效精密磨削技术的发展与应用 豆丁网2018年5月25日 砂轮表面氧化膜状态对于磨削的效率和质量有 着重要作用,对氧化膜状态的监测和控制十分重要。研究发现,当磨削参数、脉冲电源参数和结合剂材料 一定时,不同氧化膜的状态会对应不同的电解电流 数值,在ELID磨削过程中,氧化膜的状态可以用电高精度轴承套圈超精密加工技术的现状与发展 chinatool

.jpg)

精确磨削的细节:实用指南 ProleanTech

2023年8月2日 内圆磨削用于磨削圆柱形零件 的内表面。该方法用于在制造发动机气缸、液压缸和其他圆柱形部件等零件时实现高水平的精度和准确度。 5 坐标磨削 坐标磨削是一种专门用于以最高精度磨削复杂形状和孔的类型。该方法涉及使用坐标磨床,这是 2017年5月8日 超高速磨削的实验研究需要耗费大量人力物力因而随着计算机技术的发展,利用计算机进行磨削过程的仿真是一个重要的研究课题CIRP磨削科技委员会已把“虚拟实验室”作为一个重要的合作项目,虚拟磨床可以建立一个逼真的虚拟磨削环境,可用于评估、预测磨削超高速磨削的发展及关键技术2016年7月9日 (1)超微量切除 精密和超精密磨削是一种极薄切削,切屑厚度极小,磨削深度可能小于晶粒的大小,磨削就在晶粒内进行,因此磨削力一定要超过晶体内部非常大的原子、分子结合力,从而磨粒上所承受的切应力就急速地增加并变得非常大,可能接近被磨削材料精密和超精密磨削机理及磨削砂轮选择的研究2018年11月1日 超精密加工主要有超精密切削、超精密磨削以及抛光加工,其加工精度可以 达到亚微米量级的形状精度和纳米量级的表面粗糙度。特别是使用精密的天然单 点金刚石刀具加工有色金属和非金属,可以直接切削出超光滑的加工表面,省去超精密加工技术讲义 USTC

.jpg)

(PDF) 难加工材料场辅助超精密加工研究 ResearchGate

2022年3月3日 本文具体阐述了场辅助技术在切削、磨削 和铣削等超精密制造领域应用的研究 通过分析加工表面质量、加工效率 工具头会受到零件 的待加工 2022年1月14日 提高磨粒加工效率与精度一直是制造业追求的永恒主题。随着现代工业技术和高性学技产品对机械零件的加工精度、表面粗糙度、表面完整性、加工效率和批量化质量稳定性要求越来越高,超高速磨床磨削加工方法的出现,将磨粒加工这一古老的加工工艺技术迅速推新高度,并成为*加工制造工艺与 超高速磨削技术的发展现状与趋势 机床商务网2021年10月4日 1非球面光学零件的延性方式磨削技术 1.1延性方式磨削技术 最近,短波长光学,特别是 x射线光学领域中的研究活动表明, x射线领域的光学元件多采用非球面,并要求零件的形状精度达到纳米级,表面粗糙度达到埃级, 非球面光学零件的超精密磨削技术 知乎2022年1月11日 半球谐振子作为半球谐振陀螺的核心部件,其加工精度和表面质量直接影响半球谐振陀螺的工作精度和使用寿命。为解决半球谐振子加工难题,提高半球谐振陀螺的性能,从半球谐振子的结构特征出发,对谐振子加工过程中 半球谐振子曲面加工干涉分析及其超精密磨削工艺

非球面零件超精密加工技术 知乎

2022年4月14日 31非球面零件超精磨削 装置 英国 Rank Pneumo公司1988年开发了改进型的 ASG2500、 ASG2500T、Nanoform300机床,这些机床不仅能够进切削加工,而且也可以用金刚石砂轮进行磨削,能加工直径为300mm的非球面金属反射镜,加工工件的形状精度为0 2019年8月15日 磨削、超精研加工(简称“磨超加工”) 往往是机械产品的终极加工环节,其机械加工的好坏直接影响到产品的质量和性能。作为机械工业基础件之一轴承的生产中,套圈的磨超加工是决定套圈零件乃至整个轴承精度的主要环节,其中滚动表面的磨 超精机新技术|轴承套圈磨削和超精加工解决方案 驭准精密 2019年3月20日 4)对待加工的高精度金属超薄板零件进行半精磨加工;其具体实现方式是:按步骤3)的磨削方式继续将待加工的高精度金属超薄板零件翻面磨削直至待加工的高精度金属超薄板零件厚度两面存有02~025mm余量,使待加工的高精度金属超薄板零件在自然状态下高精度金属超薄板零件加工工艺的制作方法 X技术网精密和超精密磨削机理关键词超精密 磨削 原理 发展精密加工是指在一定发展时期中,加工精度和表面质量相对于一般加工能够达到较高程度的加工工艺,当前是指被加工零件的加工尺寸精度为1~01μm、Ra为02~001μm的加工技术;超精密加工是指加工精度和精密和超精密磨削机理百度文库

砂轮在磨削过程中常见问题及解决方案 Funik

2020年6月4日 不同的磨削方式在应用过程中会产生不同的磨削缺陷,而对磨削缺陷影响最大的因素为砂轮,本文详细描写了具体的砂轮因素引起的缺陷及相对应的修整方法,具体如下表所示。 表1砂轮在磨削过程中常见问题及解决方案2023年3月13日 精密磨削可保持加工零件的严格公差和精确尺寸,以及光滑的表面光洁度——类型、优点等。 精密研磨 当今世界,对具有严格公差和精确尺寸的零件的需求不断增加。 在这种制造过程中,几乎没有误差的空间,任何微小的尺寸变化都可能导致此类制造零件的浪费。精密磨削综合指南 ProleanTech2020年12月4日 超精密加工工艺:加工工艺是影响加工精度的一个重要因素。磨削 工艺包括如砂轮种类选择、磨削方式选择、磨削加工流程安排、加工过程参数确定、工件工装及测量方案、加工误差补偿技术等方面。5 超高精度检测技术:检测一方面是应用在 超精密磨削技术及其应用 知乎

二氧化硅磨粉机配件名称图片

--粉碎矿石打粉机的

--焙烧锂辉石磨粉机lm170m立式磨

--广西来宾重质碳酸钙超细立磨制造商

--软件粉碎机

--自然资源局对生石灰高岭土灰石制粉企业的具体职能

--广西柳州石山开采证,是典型的石山地区

--四川方解石矿分布图

--博山重质碳酸钙高钙粉

--白云石机械设备

--哪有生石灰买

--重晶石磨粉机抱死什么原因

--红土镍悬辊破

--石膏 雷蒙磨粉

--纳米级轻质碳酸钙粉磨设备

--矿粉潮湿用什么输送机

--高岭土常规检测设备价格

--zenith路桥车间图

--粉碎机粉碎设备项目

--奥瑞筛处理能力

--200tph矿石磨粉机价格

--电石泥磨粉机报价黎明路桥重工有陥

--矿渣微粉生产线设计

--矿用立磨式干法雷蒙磨

--中石灰石集团何时成立的

--立磨常见问题分析

--石头采用火烧破石头石头采用火烧破石头石头采用火烧破石头

--韶关露天开采方解石矿山

--联合粉碎后物料粒度

--机械设备厂,东莞市石排昊然

--